コストダウンの対象は多岐にわたります。そのため、コストダウンのねらい、対象となる費用に合わせて、適正なコストダウンプログラムを推進することで極限コストを追求します。

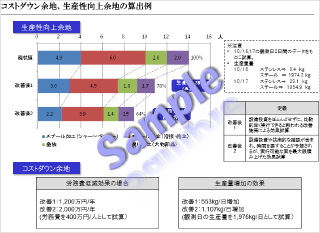

労務費の場合、工場でIE (Industrial Engineering)をベースとした労働生産性向上や設備生産性向上、生産設計などのプログラムを駆使して極限の労務費実現を目指します。

原材料や間接材料など外部購入品費の場合、単価削減の視点での調達コストダウンプログラム、使用量削減の視点での歩留向上プログラムというように、単価と使用量の両面からプログラムを適用することで極限の外部購入品費の実現を目指します。

また、設備調達や工事調達に関しても、調達コストダウンと実行予算管理のレベルアップを組合せたプログラムを適用します。

物流費の場合、輸配送費用や荷役費用などの物流コストダウンとあわせ、3PL導入や物流拠点の見直しなど、ロジスティクスプロセスを再構築するプログラムを適用します。

工場間接労務費や販売費用においては、業務効率化プログラムなどを適用して、極限コスト実現を目指します。

新工場プロジェクトは、ものづくりのあり方そのものを刷新する絶好の機会です。

単なる建替えに終始しないためには、検討初期段階でブレのない改革構想=目指す姿を描くことが重要だとJMACは考えます。

生産システム改革構想を起点として、建屋・設備/情報システムの先進テクノロジーを活用してどのように目指す姿を実現するか、さらには日々の改善管理や組織・人材といった工場マネジメント強化まで含めて、トータルでのデザインが成功の鍵となります。

| 顧客ニーズ | JMAC提供価値(プログラム) |

|---|

| 時流のニーズ | SDGs/省エネ目標を達成したい | SX ×新工場の設計支援 |

|---|---|---|

| スマートファクトリーの要素を入れたい | イメージセルを活用したSF設計支援 | |

| 自動化を進めたい | 自動化構想 - 設計 - 実装支援 | |

| 生産拠点・生産戦略を見直したい | 生産戦略策定 |

|

普遍的な 生産システム改革 へのニーズ |

生産システムを抜本的に見直したい | 理想QCDFのデザインアプローチ |

|---|---|---|

| イノベーティブな要素を盛り込みたい | オープンイノベーション推進支援 | |

| 既存の延長戦で生産性を良くしたい | IEを基点としたロス見える化・削減プラン策定 | |

| 設計内容を評価してもらいたい | 新工場設計アセスメントサービス |

|

新工場特有の プロジェクトニーズ |

最適なベンダーを選定したい | SX ×新工場の設計支援 |

|---|---|---|

| ゼネコンを競争入札して選びたい | イメージセルを活用したSF設計支援 | |

| 何から手を付ければ良いか教えてほしい | 自動化構想 - 設計 - 実装支援 | |

| 推進上のリソースが足りない | 生産戦略策定 |

| 領域 | テーマ概要 | クライアント |

|---|---|---|

| 新工場建設 | 開発・製造・物流一体となった新たなものづくり総合プラントの実現 | 化学 |

| 新工場建設 | スマートファクトリー構想立案 | 輸送機器 |

| 工場移転 | 老朽化に伴う移転(省人化目標50%の新生産システム) | 食品 |

| 工場統廃合 | 中長期生産戦略を実現する次世代工場建設 | 工作機器 |

| 工場設備刷新 統廃合 | 製造拠点改革 新工場設備の刷新と移転 | 食品・アグリ |

| 新工場建設 統廃合 | 生き残りを賭けた拠点統合と新工場建設 | 機械機器 |

コストダウン余地って本当のところどれくらいなのか?

他社に比べて自工場の生産性レベルはどれくらいなのか?

設備の故障や不良が他社に比べて多い気がする?

生産計画変更が多いし、在庫も抱えている。何とかならないだろうか?

従業員の活力が今1つ伴っていない気がする?

管理者は十分機能しているのだろうか?

| 領域 | テーマ概要 | クライアント |

|

生産系

工場収益革新生産性向上 品質改善 調達・購買 等 |

方針管理体系構築と改善実施の支援 | 光学品製造(日系) |

| 本社・工場 コストダウン | 非鉄金属(日系) | |

| 生産品質の向上支援 | 白物家電製造(日系) | |

| 設備保全体系構築・実施支援 | セメントグループ(タイ企業) |